A szerszámbefogókat alapvetően a szerszámok rugalmasabb kezelése miatt kezdték el alkalmazni. A piacon számtalan különböző típussal találkozhatunk, és gyakran még egy tapasztalt technológus vagy mérnök számára is komoly kihívást jelent kiválasztani a megfelelőt. Ebben a cikksorozatban a szerszámbefogók kialakítása közötti különbségeket, az ezekből a különbségekből adódó előnyöket, hátrányokat szeretnénk bemutatni, a teljesség igénye nélkül. Rengeteg módosítást, fejlesztést eszközöltek a befogókon, így a paletta rendkívül széles. Ebből kifolyólag csak a lényegesebb, leggyakrabban használt kialakításokat említjük.

A szerszámbefogók szerepe a főorsó kihajtó tengelye és a szerszám közötti kapcsolat megteremtése.

Tartalom:

1. Megmunkáló központok, maró- és fúrógépek szerszámbefogói

1.1. Felépítésük

1.2. Típusaik

1.2.1. Morse Kúp

1.2.2. 7/24-es kúpos szerszámbefogók

a) SK kúp

b) BT kúp

c) CAT kúp

d) NMTB kúp

e) ISO kúp

f) Eltérések és hasonlóságok a 7/24 kúpok között

g) Két felfekvő felületes szerszámbefogók

h) HSK kúpok

i) Dual Contact 7/24-es kúpok

2. Eszterga központok szerszámbefogói

2.1. Típusaik

2.1.1. VDI revolver és szerszámozása

2.1.2. BMT revolver és szerszámozása

2.1.3. A VDI és a BMT szerszámtartóinak összehasonlítása

![]()

![]()

1. Megmunkáló központok, maró- és fúrógépek szerszámbefogói

1.1. Felépítésük

Egy befogó két fő csatlakozási ponttal rendelkezik: a szerszámmal és az orsókúppal történő érintkezés helye. A főorsó és a befogó között a leggyakoribb csatlakozás típus a kúpos kialakítás. Az oka nagyon egyszerű, a kúpos kialakítás biztosítja a szerszámközpontosítását az orsó tengelyével. Amiben eltérnek az főleg a kúposság mértéke, illetve az orsó kúpban történő rögzítés módja radiális, illetve axiális irányban. A szerszám rögzítése a befogóban kétféleképpen lehetséges, erővel illetve alakkal történő zárással.

Szorító patronos befogás

Az erővel történő zárás leginkább a súrlódást kihasználó rögzítést jelenti. A különböző szorításos elven működő befogók is lényegében súrlódással működnek, az előfeszítés csupán a megfelelő szorítóerő elérése miatt fontos. A leggyakoribb alkalmazása az ER típusú hasított szorító hüvelyesrögzítés. A szorító hüvelyt (gyakran patronnak hívják) radiális irányban bemetszik, így változtatva a szorítható átmérőt (általában 1 mm átmérő átfedéssel). A hüvelyeket, patronokat kúposan alakítják ki a szerszám egytengelyűségének biztosítása érdekében. A szorítást speciális anyával biztosítják.

Az erővel záró kötések egyik gyakran használt típusa a zsugorkötéses és a hidraulikus szorítású szerszámbefogás. A zsugorkötéses szorítással lehet elérni a legmerevebb befogást, mivel nincsenek mozgó alkatrészek a rögzítésnél. A szerszámbefogó szerszám-furat átmérője kisebb, mint a szerszám szárának átmérője. Hevítés hatására, a hőtágulás következtében a szerszám-oldali átmérő megnő, majd belehelyezve a szerszám szárát, lehűtve a befogót, létrejön a szorítás. Hátránya, hogy szűkebb átmérő tartományban alkalmazható csak, illetve a szerszámcserélés ideje is hosszabb, mint a patronos megoldásé. A hidraulikus előfeszítés merevsége a nagy hidraulikanyomásnak köszönhető. Pontossága a befogóban levő kevés olaj csillapító hatása miatt jobb, viszont összetettebb, így az alkalmazása is drágább. Általában nagy nyomatékigényű technológiáknál alkalmazzák, vagy olyan helyeken, ahol nagy a szerszám kilógása.

Weldon-rögzítés

Alakkal történő zárás kiemelkedő példája a Weldon-rögzítés. Működési elve nagyon egyszerű: általában egy csavarral radiális irányban rögzítik a szerszámot a száránál kialakított lelapoláson felfeküdve.

Egyik nagy előnye, hogy a rögzítés szinte tökéletesen merev, az olyan alkalmazásoknál, ahol kritikus, hogy a szerszám kis mértékben se mozoghasson a befogóban, ott a Weldon-rögzítés lehet a megoldás. A kiváló rögzítés mellet a legnagyobb gyengepontja a befogó kiegyensúlyozása. Az oldalról furattal gyengített befogónál a súlypont kitér az ideális forgástengelyhez képest, így a Weldon-befogókat kizárólag gyárilag elő-egyensúlyozott kivitelben lehet kapni. Éppen ezért érzékeny az orsókúp minőségére, pontosságára.

1.2. Típusaik

1.2.1. Morse Kúp

Az egyik legrégebbi szerszámbefogó kialakítás. Angliába vezették be először, majd innen (mint akkori gyártástechnológiai központból) terjedt el szinte az egész világon. A Morse kúpos kialakítás elve, hogy a megfelelő kúpszög és kúphossz megválasztásával önzáró kötést lehet létrehozni az orsókúp és a szerszámbefogó kúpja között. Jelölésére régen az MTS (Morse Taper Shank – Morse kúpos befogó) rövidítést alkalmazták, manapság az MT az elterjedt. Különböző szabványos méretekben, méretsorban fellelhető ez a kúpos befogó. Az önzáró kialakítás miatt mindegyik kúpmérethez más és más kúposság tartozik, mely körülbelül 1:20 arányú. A Morse kúp egyik legnagyobb hátránya a hosszú szerkezeti kialakítása volt, 1:20 kúposság mellet igen hosszú és karcsú szerszám befogókat lehetett csak tervezni, mely alapvetően korlátozta a maximálisan elérhető fordulatszámot. Ez volt az egyik oka, hogy más megoldásokat kezdtek keresni a szerszámok szabványos befogására maró- és fúrógépekben. Manapság csak régi, vagy felújított gépeknél lehet találkozni vele. Modern gépekben már kizárólag az esztergák szegnyergeinek csatlakozásánál találkozhatunk ilyen rögzítéssel.

A Morse kúpos befogók mind hőzsugoros, mind szorító hüvelyes kialakításban fellelhetőek, de nem ritka az a megoldás sem, hogy a szerszám szárát alakítják ki kúposra.

1.2.2. 7/24-es kúpos szerszámbefogók

A Morse kúpos kialakítás hibáit kiküszöbölve kerültek a szerszámgépgyártók palettájára a 7/24-es kúposságú szerszámbefogók. A kúposságnak köszönhetően a befogók szerkezeti hossza csökkent, ami magasabb fordulatszám elérését tette lehetővé. A 7/24 kúp rögzítés alapvetően nem az önzáráson alapul. A 7/24 kúpok befogásához szükséges egy axiális irányú feszítő erő, ami az orsó kúpban tartja a befogó kúpot. Ezeket a befogási módokat egy felületen létrejövő előfeszítés jellemzi, nyomás csak a kúp palástján ébred. Szükséges a rögzítéshez egy forgást megakadályozó elem is, melyet egy retesz-horony párral oldanak meg.

Számtalan gyártó fejlesztett ki 7/24-es kúpokat, de csak kevés kialakítás terjedt el széles körben. Néhány példa:

a) SK kúp

A legtöbb európai gyártó SK kúpos megoldást használ a szerszámgépek főorsójának gyártásához. Amerikában és keleten kevésbé elterjedt.

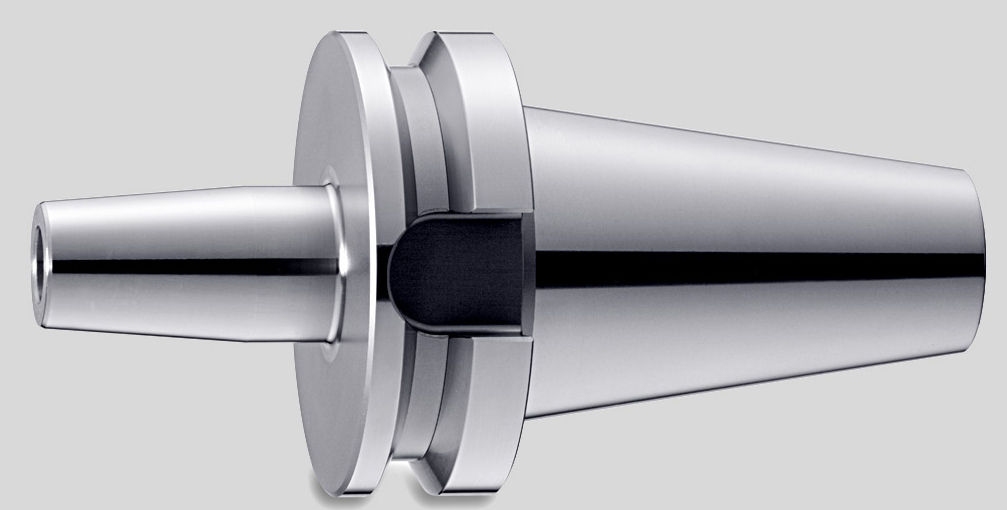

SK40-es befogó

b) BT kúp

Alapvetően a keleti országok szerszámgépgyártói alkalmazzák, leginkább a japán gyártók. Magyarországon rengeteg keleti gyártású szerszámgép lelhető fel, így igen elterjedt kúp kialakításnak számít hazánkban is.

BT hőzsugoros befogó

c) CAT kúp

A CAT kúp a Caterpillar házon belüli fejlesztése volt. Próbálták a gyártósoraikon egységesíteni a szerszámok rögzítését, ezért csak úgy voltak hajlandóak szerszámgépet vásárolni, ha a gyártó az ő belső szabványaiknak megfelelő orsókúp-kialakítással gyártotta a szerszámgépeket. Mivel a vállalat hatalmas felvásárlója volt a szerszámgépiparnak, így azon kevesek közé tartozott, akik érvényesíteni tudták elvárásaikat. Később, az amerikai szerszámgépgyártókon keresztül eljutott a világ többi országába is, végül szabványos szerszámbefogó kúp lett belőle.

CAT40-es befogó

d) NMTB kúp

Ez a kúp kialakítás főleg történelmi szempontból érdekes. A Nemzeti szerszámgépgyártók Szövetsége kezdeményezte egy teljes körűen szabványosított kúp bevezetését. Az NMTB kúpok axiális rögzítése teljesen másképp történik, mint a többi szabványos 7/24-es kúpé. A szerszámgépgyártók nem voltak hajlandóak a főorsó kialakításaik áttervezésére, ezért csak kezdeményezés maradt az egységes befogó kialakítás. Az NMTB kúp az egyik legelső volt a 7/24-es kúpok között, így gyakran találkozhatunk azzal a jelenséggel, hogy minden 7/24-es kúpot NMTB-nek hívnak.

NMTB kúpok

e) ISO kúp

Az ISO szövetség is tett kísérleteket az egységes befogó kialakítások ügyében. Míg a standard gépelemekkel (csavarok, reteszek, stb.) sikerrel járt, addig a szerszámgépgyártók saját piacuk védelmének érdekében nehezen engedtek a próbálkozásoknak. Később, az ISO a következő stratégiát követte: ha nem tudja kialakítani az egységes kúpos befogót, akkor a piacon fellelhetőeket próbálja szabványosítani. Ennek eredményeképpen az ISO 9270-1:2010 és az ISO 297:1988 szabványban a gépi és a kézi cserélésű szerszámkúpok szabványos méreteinek gyűjteményei is megtalálhatók. Így az alapvető előírásoknak eleget téve, bármelyik kúpos befogó minősülhet ISO szabványosnak. Ettől függetlenül még mindig fellelhető az úgy nevezett „ISO kúp” a kereskedelmi forgalomban.

f) Eltérések és hasonlóságok a 7/24 kúpok között

BT befogó behúzó csonkja

Alapvetően nincsen jelentős konstrukciós eltérés a 7/24 kúpok között, így technikai és technológiai sajátosságaik is csak kis mértékben különböznek. Eltéréseket kizárólag a befogók kezelésében találhatunk. Az egyik ilyen eltérés a kúp axiális behúzása. A behúzást a különböző szabványoknak megfelelően alakítják ki. Az egyik legelterjedtebb a 45 fokos behúzó csonkos (gyakran behúzó gombásnak nevezett) kialakítás.

A kúp végébe, menetes csatlakozáson keresztül egy peremes alkatrészt illesztenek, melyet a főorsón keresztülvezetett behúzó egység rögzít. A kialakítását a befogó megnevezésében jelzik. Például a BT40-MAS-403 jelzés a következőt jelenti: BT peremkialakítású 40-es méretű, 7/24-es kúposságú befogás, MAS-nek megfelelő behúzó kialakítás 403-as típusa. A befogó peremkialakítása biztosítja a szerszám automata kezelését a tárban és a cserélő karban (ha van). A BT, a CAT, stb. 7/24 kúpok pereme oldalt hornyolva van, ezeken a hornyokon keresztül fogják meg a szerszámtárak a befogót.

A kúp megvezetésére a befogóban hornyot alakítanak ki. A BT, CAT, SK hornyainak helyzete eltérő, ezért nem kompatibilisek egymással. Természetesen ezek az eltérések módosíthatóak. Például, ha a szerszámtár fix pozícióban van, nem mozog együtt a főorsóval, akkor a szerszámcserélés Z-tengelyének a pozícióját megváltoztatva korrekciózható a V-horony helyzete. Természetesen oda kell figyelni a vezető horony mélységére és a V-horony szélességére is. A szerszámgépek kúpozását ritkán, általában csak gépfelújításkor módosítják. Újszerű, vagy újonnan vásárolt gépek esetében nem is éri meg átalakítani, hiszen ha nem a gyártó végezte a módosítást, a gép garanciája elvész.

A minimális különbség jól látható, pl.: az SK és a BT kúpok között

Eltérések lehetnek még az adott befogó méretrendszerében is. A BT befogók kizárólag metrikus méreteket és meneteket használnak. A CAT befogók ezzel szemben megtalálhatóak metrikus és colos méretekben is, az NMTB befogókat pedig főleg colos méretben gyártják.

Technológiai és technikai szempontból a legtöbb 7/24-es kúp között nincs lényegesebb különbség. A BT kúpok pereme kicsit vastagabb, a CAT befogók vezető hornya pedig nem olyan mély. Ezek az eltérések azonban csak minimálisan befolyásolják a szerszámbefogó kinetikai és kinematikai jellemzőit. Persze, gyakran kiélezett technológiák esetén figyelembe kell venni az apró tényezőket is, de azoknál a megmunkálásoknál, ahol 7/24-es kúpokat alkalmaznak, ezek szinte elhanyagolhatók. A különböző szabványos kúpok közötti apró különbségre lehet példa a megadott alak-, méret- és felület tűrések mértéke. Pl. Az ISO kúpok max. felületi érdessége 0,4 Ra (mérettől függően), míg a CAT körülbelül 02,-0,3 Ra mértékig engedi meg az eltérést. A megengedhető radiális ütések mértéke 0,05-től 0,001-ig terjedhet, nemcsak a szabvány, de a befogó gyártója is válogatja. A szabványok csak a legnagyobb eltéréseket határozzák meg, azt azonban a gyártó dönti el, milyen méret és felülettartományban gyártja a befogókat. Továbbá nem mindegyik szabvány tartalmazza az összes befogó típust: pl.: a BT befogó a japán JIS szabványban, a CAT az amerikai ANSI szabványban található meg.

7/24-es kúpokat leginkább ER patronos befogással gyártják, de fellelhető hőzsugoros és hidraulikus kialakítás is (hidraulikus ritkábban).

g) Két felfekvő felületes szerszámbefogók

Az alap 7/24 befogók egy felületen érintkeznek az orsókúppal, a perem és a főorsó homlok között kis hézaggal illesztve. A hézagra az esetleges kopás, vagy túlmelegedés következtében létrejövő hőtágulás kompenzációja miatt van szükség. Ha a szerszám axiális terhelése túl nagy, vagy az orsókúp felmelegszik, könnyen kitágulhat. A tágulás miatt a befogókat állandó előfeszítéssel tartják az orsóban, a korrekciót pedig az előbb említett hézag teszi lehetővé. Emellett a hézag lehetővé teszi a kúpok forgácsolással történő javítását is. Hátránya, hogy csökkenti a befogás merevségét. A két felületen felfekvő kúpokat a nagy teljesítményű megmunkálásokhoz fejlesztették ki. Alapvetően két nagy csoportot különböztetünk meg: a HSK kúpokat és a Dual Contact 7/24-es kúpokat.

h) HSK kúpok

A HSK kúpok 1:10-es kúpossággal rendelkeznek, ami sokkal rövidebb szerkezeti hossz kialakítását teszi lehetővé (az egyik legrövidebb kialakítás). A HSK kúpok két felületen fekszenek fel, az orsókúpban és a főorsó homlokán. Így a megtámasztási felület megnövelésével nagyobb merevség érhető el, a tömzsi konstrukció miatt magasabb fordulatszámon hajtható.

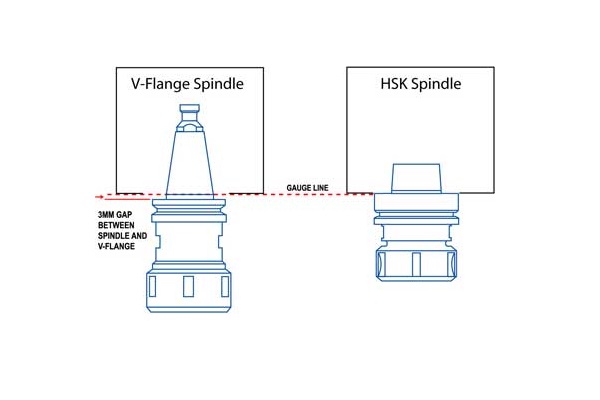

CAT és a HSK közötti különbség: a CAT 3 mm-es hézaggal van illesztve, a HSK felfekszik az orsó homlokfelületén

A HSK kúpokat általában olyan szerszámozás esetén alkalmazzák, ahol a szerszám túlzott kinyúlása elkerülhetetlen (pl.: mély furatok megmunkálásánál). Legnagyobb hátránya a borsos ára, ami a kúp nehézkes méréséből, adódó gyártási költségek okoznak. A HSK kúpok alapvetően a német fejlesztések eredménye, de a mai szerszámgépgyártók szinte mindegyike kínálja ilyen főorsó kialakítással gépeit.

HSK kúp, Weldon rögzítéssel

i) Dual Contact 7/24-es kúpok

A HSK kúpok ára, és egyedi kialakítása miatt több gyártó is elkezdett szabványos 7/24-es kúpokat fejleszteni, a HSK-hoz hasonló kettős felfekvő felületű kialakítással. Így manapság a piacon bizonyos 7/24-es kúpok is megtalálhatóak homlokfelfekvéssel. Természetesen ezek maximális alak- és méret eltéréseit is az adott szabványok tartalmazzák, egyedi jelölésrendszerrel (pl.: a BT-nek megfelelő kialakítás a BBT kúp).

2. Eszterga központok szerszámbefogói

2.1. Típusaik

Az eszterga központok szerszámbefogóit két csoportba sorolhatjuk: statikus szerszámok befogói, illetve hajtott szerszámok befogói. A szerszámbefogók típusát döntő mértékben a revolver fejek típusa határozza meg. A legtöbb szerszámgépgyártó nem gyártja magának a revolverfejeket. A külön erre szakosodott cégek termékpalettáján különböző kialakítású revolverfejek találhatók. A két legelterjedtebb konstrukció a BMT (Base Mounted Tooling-vázra szerelt szerszámozás) és a VDI (VDI- A német mérnökök szövetségének a rövidítése). Az eszterga befogóknál is két csatlakozást tekintünk: a szerszám-befogó, és a befogó-revolver közötti kapcsolatokat. A szerszámokat statikus esetben (különböző kések, furatkiesztergáló szerszámok, stb.) általában előfeszített, ritkábban alakkal zárt formában lehet csatlakoztatni a befogóba. Hajtott szerszámok esetén (pl.: maró-fúró szerszámok, dörzsárak) a leggyakoribb befogás az ER patronos szorítás, de találkozhatunk Weldon típusú befogással is. Az érdekesebb kérdés a tartó és a revolverfej közötti kapcsolat mikéntje. Ehhez meg kell ismernünk a két típusú revolvert és a hozzá tartozó hajtott szerszámtartókat.

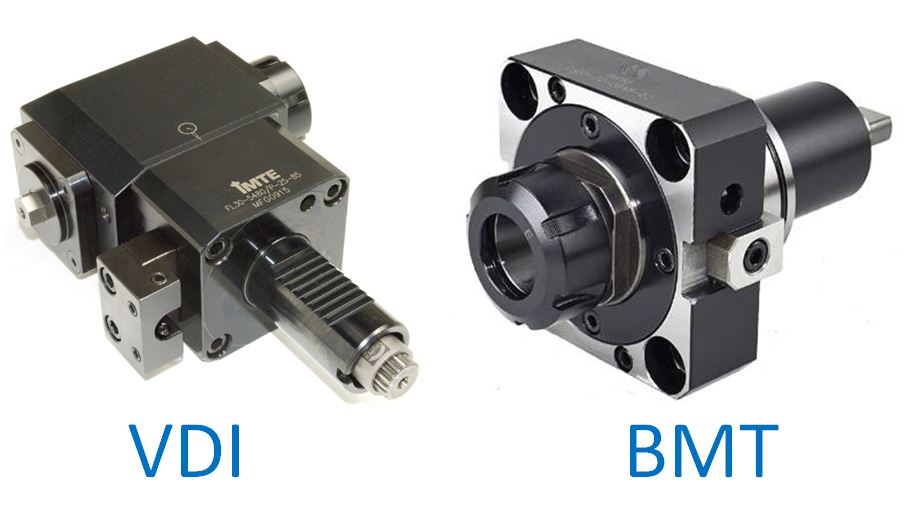

VDI és BMT hajtott szerszámtartók

2.1.1. VDI revolver és szerszámozása

A VDI kialakítású revolverhez tartozó hajtott szerszámtartó tengelye enyhén fogazott. A fogazottság a szerszámtartó revolverfejhez történő rögzítésére szolgál. Ily módon a hajtott szerszámbefogó behajtó tengelye, illetve a felfekvő felület vezeti át a tényleges terhelést a szerszámról a revolverfejre. Nemcsak a statikus, de a hajtott szerszámtartókat is lehet állítani, így finomabb beállítási lehetőséget biztosít. Általában a VDI revolverfejek hajtásrendszere a revolverfejet tartó öntvényházban van elhelyezve, ahonnan fogaskerék áttételeken keresztül jut át a nyomaték a hajtott szerszámtár behajtó tengelyére. Megfelelő kialakítással nemcsak a revolver palástjára, de a homlokára is lehet illeszteni hajtott szerszámtartót, ami rugalmasabb felszerszámozást biztosít. Hátránya a kedvezőtlen terhelés átadás. Ebből kifolyólag a nagyobb teljesítményű megmunkálásokhoz, ahol nagy oldal irányú erők léphetnek fel, a VDI nem ajánlott hosszútávon.

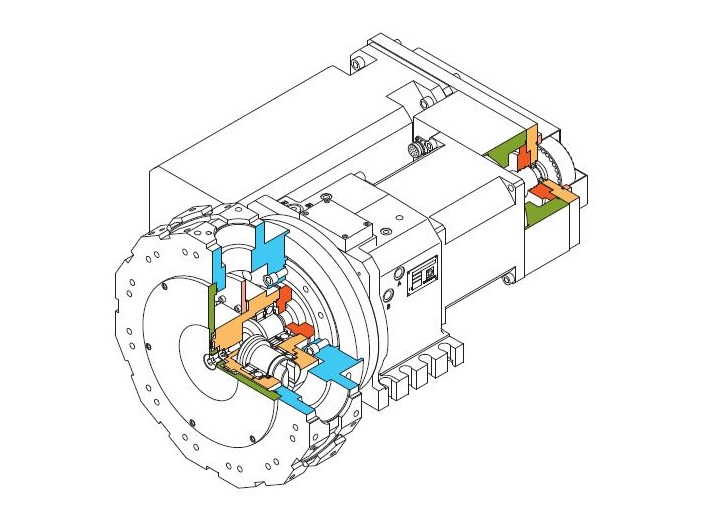

2.1.2. BMT revolver és szerszámozása

A BMT hajtott szerszámtartók, kés- és fúrószár tartók 4 darab belső kulcsnyílású csavarral vannak rögzítve a revolver palástján. A behajtó tengelyükön kialakított lelapolásokon keresztül, egyfajta alakkal záró tengelykötésként adja át a maróorsó a nyomatékot a hajtott szerszámtartó behajtó tengelyének. A 4 csavarral történő rögzítés merevebb kapcsolatot biztosít, így hasonló technológiai paraméterek mellett a BMT hajtott szerszámtartók jobban terhelhetőek.

BMT revolverfej felépítése

A nagyobb terhelés miatt a revolvert tartó öntvényházat is merevebbre készítik. A VDI fogaskerekes áthajtásából eredő veszteségeket a BMT revolverfejeknél általában a revolverbe épített marómotorral kompenzálják, így a motor közvetlenül tudja átadni a teljesítményt a szerszámtartó behajtó tengelyének (direkt hajtás jellegű). Megjegyzés: VDI revolverfejek is kaphatók direkt hajtásos, revolverbe épített marómotorral.

BMT revolverfej felszerszámozása

2.1.3. A VDI és a BMT szerszámtartóinak összehasonlítása

A VDI tartók kisebb szerkezeti kialakításúak, mivel kisebb a szükséges támaszkodó felület. A VDI revolverrel felszerelt gépek jobb kinematikai jellemzőkkel bírnak (azonos szán- és vezetékezés rendszer mellett). Ennek oka, hogy a az orsómotort a revolvert mozgató szánrendszerhez közelebb helyezik el, így kisebb előtoló erőt követel meg a hajtásrendszertől. A revolverfej és a hajtott szerszámtartók összetett hajtásrendszere miatt terhelhetősége korlátozottabb, mint a BMT revolvereké. A BMT revolverek és szerszámtartóik merevebb megtámasztást biztosítanak. Azonban a BMT revolverek nagy hátránya a nagyobb szerkezeti kialakítása, valamint a finom átállások lehetőségének hiánya, ami a szerszámtartók és befogók revolver felületén történő illeszkedéséből adódik. Így a szerszám rögzítés pontossága függ a felfekvő felületek állapotától. A felületek karcolódása, sérülése esetén a befogás pontatlansága sok esetben nem korrekciózható.

Direkt hajtásos VDI revolver

A fent felsorolt szerszámbefogók csupán töredéke a piacon felelhető kialakításoknak. Számtalan megoldás létezik a befogás merevségének a növelésére, a befogóban történő szerszám cserélés idejének a csökkentésére. Ilyenek például a CAPTO rendszer, vagy az Ericsson féle gyorscserélő. Ezek csupán a legáltalánosabban alkalmazott kialakítások. Egy technológus, mérnök számára nemcsak a megfelelő szerszámozási, de a megfelelő befogási mód megválasztása is fontos, hiszen mit érünk egy drága szerszámmal, ha nem tudjuk kihasználni a benne rejlő lehetőségeket.

Tekintse meg a webshopunkban választható szerszám és munkadarab befogókat